【松耐助力B端采购】一种很新的工业品购买方式——

11.03 2024

就像影视特效之于动作大片,先进改性塑料已经成为汽车轻量化与高性能化之路上不可或缺的组成部分。眼下的汽车行业,市场机会捉摸不定,国内某知名汽车改性料生产厂果断出手,大手笔在扬州布局了6条改性料生产线,并在短短不到半年的时间内完成安装调试,成功实现了逆市扩张。

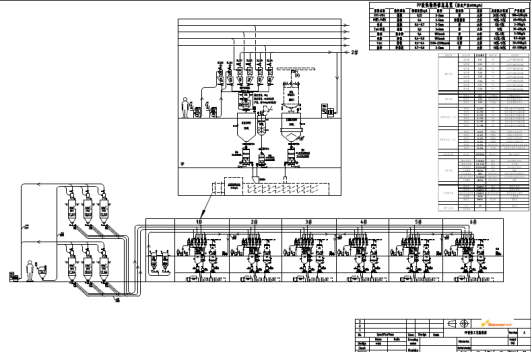

图一

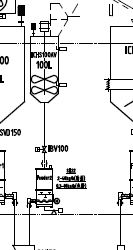

图二

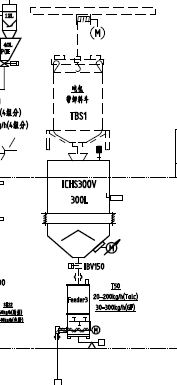

图三

未来,小批量、多批次将成为改性塑料行业的重要趋势,改性厂商对于配方工艺的梳理调整、设备配置、自动化控制,及设备数据整合进入ERP或者MES系统的思考会越来越深入。面对下游市场的风云变幻起云涌,对塑料改性厂如何灵活应对市场需求而实现配方灵活,但是又要能自动化或者半自动生产,及过程良好管控提出极大的挑战;松耐智能愿意助力塑料改性工厂实现这一目的提供始终以提供高质量的“配方和计量解决方案”为己任相应的解决方案,致力于帮助改性工厂实现灵活高效的生产。